Esta semana me he colado en el taller, cámara en mano, dispuesta a que me enseñen una parte del proceso productivo de los cabeceros de forja. Hay que decir que fui sin avisar y con el tiempo justo.

La forja, al igual que la laminación y la extrusión, es un proceso de conformado por deformación plástica que puede realizarse en caliente o en frío y en el que la deformación del material se produce por la aplicación de fuerzas de compresión.

Este proceso de fabricación se utiliza para dar una forma y unas propiedades determinadas a los metales y aleaciones a los que se aplica mediante grandes presiones. La deformación se puede realizar de dos formas diferentes: por presión, de forma continua utilizando prensas, o por impacto, de modo intermitente utilizando martillos pilones.(fuente wikipedia )

Lo primero que vi, es una máquina donde meten las barras de hierro y le van dando forma a las piezas que luego formarán parte de la pieza del cabecero.

foto: Forja Hispalense

En este caso estaban haciendo un adorno en forja clásico, pero que sigue estando totalmente vigente en muchos de los diseños de cabeceros de forja actuales.

foto: Forja Hispalense

Sólo se tiene que cambiar el cabezal, para modificar el resultado de la pieza, aunque en este día todas las piezas que salieron fueron la misma.

foto: Forja Hispalense

La fabricación de este tipo de cabeceros de forja, es artesanal, aunque como vemos, algunas partes del proceso se realizan en serie para poder disminuir los plazos de entrega y realizar un trabajo más eficiente.

foto: Forja Hispalense

Una vez que vimos como se hacen los adornos, nos pasamos a la siguiente mesa de trabajo, donde estaban empezando desde cero a montar un cabecero. Tenían las barras de hierro preparadas, y cortadas a la medida exacta. El diámetro de estas puede variar en función del modelo o de la parte del cabecero donde estén colocadas, puede ser de 30,35 o 40 milímetros.

foto: Forja Hispalense

Van soldando una a una todas las barras y se va formando una estructura metálica simple y de líneas rectas para tener el armazón del cabecero de forja.

foto: Forja Hispalense

Es increíble la precisión y la velocidad con la que sueldan este tipo de piezas, no tardaron más de 10 minutos en tener una figura con forma y perfectamente soldada.

foto: Forja Hispalense

Una vez que está montada la estructura, el armazón pasa a la siguiente mesa de montaje, donde, van incorporando los detalles al cabecero de hierro.En este caso, estaban curvando la parte de arriba.

Cuando la parte de arriba está soldada , se le añaden los detalles, flores, figuras geométricas, etc. dependiendo del modelo que se esté fabricando en ese momento.

En este caso han añadido unas rosetas redondas cuyo fin es únicamente decorativo.

Incorporan las flores y demás remates que distinguirán este cabecero de otros.

Una vez que acaba el proceso de fabricación, llevan nuestro cabecero al tren de pintura ( ya os contaremos cómo funciona)

foto: ForjaHispalense

Cuando sale del tren de pintura, pasa por el horno donde se fija la pintura a la pieza.

Foto: Forja Hispalesne

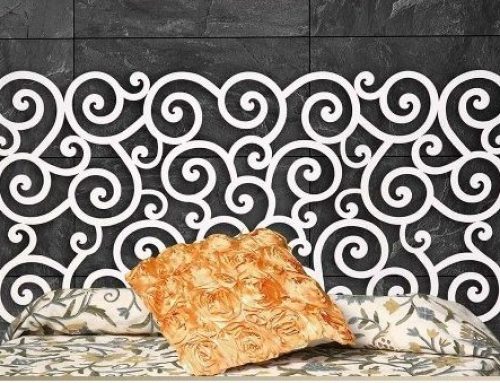

Y ya tenemos nuestro cabecero de forja Hojas pintado de color blanco, listo para ser enviado.

imagen: Forja Hispalense

Si quieres ver todos los modelos de cabeceros de forja que fabricamos, no dejes de pasar por nuestra web.